Solar BR Coca-Cola implementa manufatura aditiva em múltiplas plantas e projeta economia de milhões

Com mais de 13 fábricas de produção e 44 pontos de distribuição, o grupo Solar Coca-Cola contou com a 3DCRIAR para reduzir custos e prazos de componentes de manutenção.

Empresa:

Solar BR Coca-Cola.

Indústria:

Bebidas e Alimentos

Desafio:

Reduzir custo de compra sobre peças de reposição de máquina, lead times e quebrar dependência de cadeia logística internacional.

Solução:

Implementação de um programa corporativo de Manufatura Aditiva com a 3DCRIAR através do produto 3DaaS® – 3D as a Service, uma assinatura de impressoras 3D profissionais que inclui consultoria específica de redução de custos industriais.

Resultado:

- Centenas de peças de reposição impressas

- Redução de lead time de até 99%

- Redução de custos de até 97%

- Mais de 50 pessoas capacitadas

- Implementação em 4 unidades, com previsão de todas as 13 fábricas

SOLAR COCA-COLA – INTRODUÇÃO

Com capacidade para produzir mais de três bilhões de litros de bebida/ano para atender a aproximadamente 400 mil pontos de venda, a Solar BR Coca-Cola possui 13 fábricas de produção e 44 Centros de Distribuição, em uma área territorial que representa 70% do Brasil, atuando na totalidade das regiões Norte, Nordeste, Estado do Mato Grosso e parte de Goiás e Tocantins.

A Solar BR Coca-Cola está sempre buscando maneiras de melhorar a eficiência de produção das suas fábricas. Após implementar o 3DaaS® em sua fábrica de Suape (PE), a equipe definiu metas para melhorar os processos de produção e diminuir a necessidade de peças em estoque

e dependência de cadeia logística, rapidamente expandindo para outras 3 plantas.

PARCERIA ENTRE SOLAR BR

COCA-COLA E 3DCRIAR

Através da busca pela redução de custo e lead time, para as peças de reposição, e até emergenciais das linhas de produção. A Solar BR Coca-Cola iniciou as buscas por soluções que atendessem suas necessidades e garantisse o sucesso e os resultados esperados.

O objetivo inicial era de conseguirem produzir peças de reposição de máquinas por um baixo custo, comparado ao preço das peças originais, reduzir o lead time, tempo de espera para recebimento das peças compradas e ao mesmo tempo garantir que as peças produzidas tivessem suas resistências mecânicas adequadas para atenderem as necessidades de aplicação aos quais são submetidas.

Porém, a empresa não possuía nenhum conhecimento sobre processos de impressão 3D. Com isso, o produto por assinatura 3DaaS® caiu como uma luva neste processo de implementação.

PROCESSO DE IMPLEMENTAÇÃO

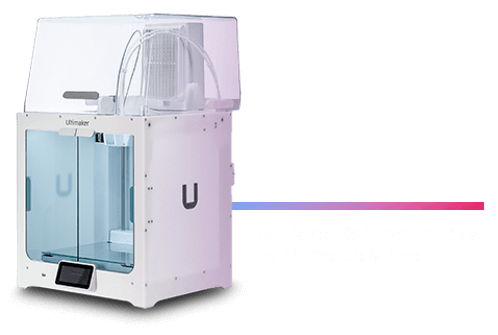

Através de um processo de vendas consultivas, dentro de um portfólio de cinco tecnologias diferentes, a 3DCRIAR ajudou a SOLAR BR Coca-Cola a determinar a tecnologia mais adequada e a gama de materiais necessários. Após uma sequência de validações técnicas, a primeira planta, Suape (PE), recebeu a primeira impressora 3D UltiMaker S5 e iniciou o ciclo de consultorias inclusos no 3DaaS®.

Ciclo de treinamento: Com o maior e mais qualificado corpo de Manufatura Aditiva do Brasil, a 3DCRIAR aplica conhecimento e expertise, proporcionando treinamentos de operação e software das tecnologias assim como uma formação específica em Manufatura Aditiva, que desenvolve os operadores para que tirem o máximo benefício de uma tecnologia chave para a indústria 4.0.

Site Scan®: Incluso no processo está esta consultoria que utiliza uma metodologia exclusiva para encontrar oportunidades que tragam ganhos significativos para a operação, descartando casos de baixo retorno. Este processo ajudou a Solar BR Coca-Cola a iniciar logo na primeira semana desenvolvendo aplicações de alto valor agregado. O mapeamento de aplicações potenciais leva em conta disponibilidade de peças, consumos anuais, custos, materiais e diversos outros critérios para determinar onde a impressão 3D realmente vale a pena.

Consultoria continuada: Ao longo de todo o contrato 3DaaS®, um especialista de aplicações acompanha semanalmente cada unidade da Solar BR Coca-Cola, trazendo novas opções de uso, materiais e soluções para a equipe de desenvolvimento. Este processo continuado garante o engajamento na solução e o aumento significativo de desenvolvimento de aplicações, impressões 3D e consequentemente a redução cada vez maior de custos e lead times.

SAINDO DO ZERO

DESAFIOS NO APRENDIZADO

DE UMA NOVA TECNOLOGIA:

Embora o benefício da tecnologia estivesse claro, não havia conhecimento interno sobre Manufatura Aditiva. Em poucas semanas, um grupo de trabalho corporativo foi formado e trabalhou em conjunto com as unidades regionais a fim de criar diretrizes e métricas de produtividade.

ACEITAÇÃO DA TECNOLOGIA:

Após o mapeamento das primeiras aplicações, especificação de materiais, impressão 3D e testes das peças em linha, o time de manutenção da unidade foi adquirindo confiança no processo, equipamento, materiais e peças. O que antes era visto com desconfiança, hoje é uma ferramenta fundamental no processo de manutenção.

AMADURECIMENTO DO PROJETO:

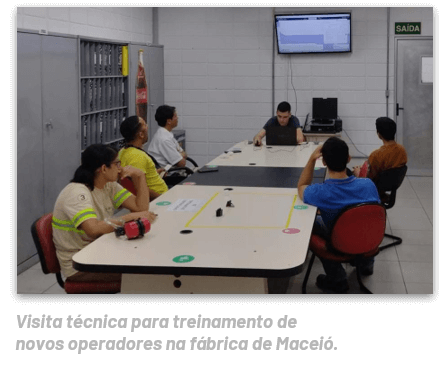

A 3DCRIAR disponibilizou treinamento remoto em uma plataforma exclusiva, para cerca de 50 participantes. Outros 15 foram treinados presencialmente durante os processos de consultoria.

Conforme o projeto fica mais maduro e o valor da Manufatura Aditiva fica mais evidente, novas aplicações surgem todos os dias, sendo traduzidas em economias significativas em todas as etapas do processo.

CICLOS DE RETREINAMENTOS:

Após a implementação e amadurecimento das unidades, foram realizadas novas visitas para treinamentos, visando reforçar os processos aos usuários e treinar novas pessoas para adotar a manufatura aditiva no seu dia-a-dia, aumentando a percepção sobre a tecnologia e elevando o números de aplicações e possibilidades com a impressão 3D.

Como analista dentro da área da manutenção da Solar, com o projeto 3DaaS em 4 unidades, consegui acompanhar o avanço da empresa dentro da indústria 4.0, visto que foi possível desenvolver peças e materiais que antes eram restritos a um grupo muito pequeno de fornecedores. Nos torna mais independentes no desenvolvimento de soluções industriais, além de permitir o desenvolvimento profissional de jovens técnicos dentro da indústria. O time das unidades possuem um forte apoio da consultoria da 3DCriar, o que permite acelerar com qualidade o processo de desenvolvimento de todas as peças, tirando as dúvidas de projeto, nas manutenções periódicas da impressora, fornecimento de insumos e na gestão da produção.

O projeto vem se desenvolvendo e ganhando notoriedade na companhia nas sedes internacionais, bem como reconhecimento pelo grande saving econômico fornecido a empresa, especialmente na área de manutenção. Os savings econômicos têm sido notáveis, peças até 90% mais baratas que a original, bem como redução no lead time das peças.

A intenção é continuar amadurecendo o projeto nas 4 unidades atuais e expandir para toda a SOLAR.”

Ivana Angélica,

Analista de PCM II Corporativo.

“

ESCOLHENDO

OS MATERIAIS CORRETOS

A variedade de materiais da UltiMaker, BASF e Braskem se provou útil para as fábricas da SOLAR. Grande parte das aplicações impressas sofrem tensões, resistem a umidade e inúmeros impactos por um longo período.

As fábricas da Solar BR Coca-Cola utilizam uma variedade de materiais para impressão 3D, como o PLA, Nylon e material flexível TPU95A. O PLA é utilizado para peças que não sofrem esforços elevados, o nylon é aplicado para peças que sofrem atritos e contato com peças de metais. A flexibilidade do TPU95A é ideal para vedações.

RESULTADOS

Depois de usar a impressora 3D UltiMaker S5 na fábrica de Suape (PE), a projeção e os resultados promissores iniciaram a implementação do 3DaaS na segunda fábrica, dessa vez em Salvador (BA) em menos de 1 mês.

Com a impressão 3D de peças de uso final funcionais para linha de produção sob demanda, a Solar BR Coca-Cola além de otimizar a funcionalidade e a disponibilidade das peças, gerou economia sobre a fabricação das peças de reposição e eliminou a dependência de cadeia logística e necessidade de peças em estoque.

Em média, a Solar enxerga que a entrega de todas as peças necessárias é em média quase 97% mais rápida do que o fornecimento externo. Os custos de uma peça impressa comparados a uma peça original é, em média, 90% mais barato.

Com o sucesso da implementação da manufatura aditiva nas duas primeiras fábricas de Suape e Salvador, o projeto foi expandido implementado nas fábricas de Maceió e Belém, totalizando 4 fábricas implementadas em apenas 8 meses.

Somente em uma das unidades, o projeto gerou uma economia de 97% em custo de peças de manutenção, em mais de 30 aplicações desenvolvidas. Ao todo, em menos de um ano, as plantas combinadas já contabilizam uma economia na proporção de milhares de reais.

PEÇAS FUNCIONAIS

PARA FABRICAÇÃO

Após o sucesso inicial das primeiras aplicações, foram mapeadas outras oportunidades para fabricação com a impressora 3D. Ideias e novas peças foram projetadas para otimizar o funcionamento e aplicação nas linhas de produção.

As primeiras aplicações impressas foram peças emergenciais, por não terem em estoque, buscar em um fornecedor externo ou até mesmo importá-lo levaria muito tempo a um alto custo financeiro.

Rapidamente o time de operadores e mecânicos percebeu que a impressão 3D não só economiza tempo e dinheiro, mas também é capaz de imprimir peças para otimizar o funcionamento das linhas.

RESUMO DAS APLICAÇÕES

Mais de 50 aplicações foram desenvolvidas pelo time de operadores das fábricas do grupo SOLAR Coca-Cola, para uma grande variedade de componentes e aplicações, sempre com o apoio da consultoria contínua da 3DCRIAR.

Nem sempre, o custo e o lead-time são as únicas formas de medir retorno de investimento, uma vez que melhorias de processos e maior produtividade também fazem parte das aplicações desenvolvidas.

Com a manufatura aditiva, o time de desenvolvimento enxergaram a liberdade de projetar e otimizar as geometrias das aplicações desenvolvidas, visando melhorar o design adequando para a impressão 3D, aumentar a durabilidade das aplicações nos equipamentos e otimizar o processo de substituição das peças em linha com design projetados para facilitar esse processo.

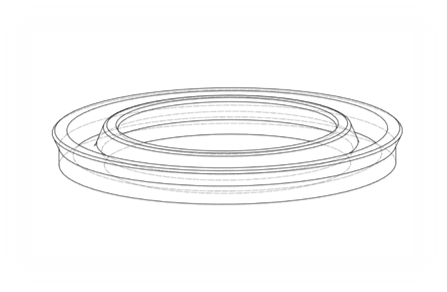

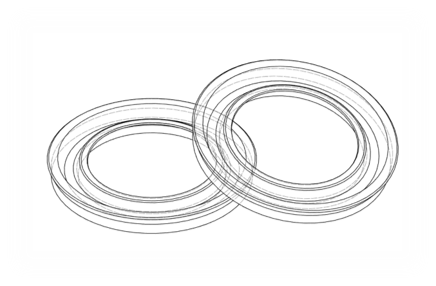

GAXETA MACACOS MARTINETES

Responsável pela vedação da bucha de bronze entre o pistão de acionamento da enchedora.

- Redução de custo em 99,3%

- Redução de lead time em 99,9%

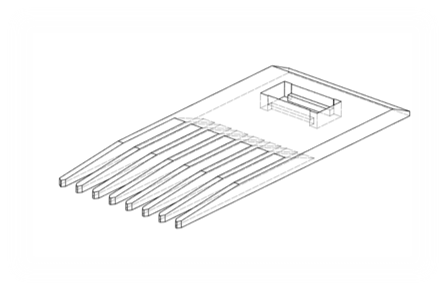

PENTE DE TRANSPASSE

Localizado na linha 120, latas. É responsável pela transição das latas durante a troca de esteiras.

Realiza a transição da esteira de transporte para a esteira da empacotadora.

- Redução de custo em 98%

- Redução de lead time em 98%

ÊMBOLO MACACOS MARTINETES

Responsável pela vedação do conjunto interno da enchedora, faz parte de um subconjunto do macaco martinete.

- Redução de custo em 98,5%

- Redução de lead time em 99,9%

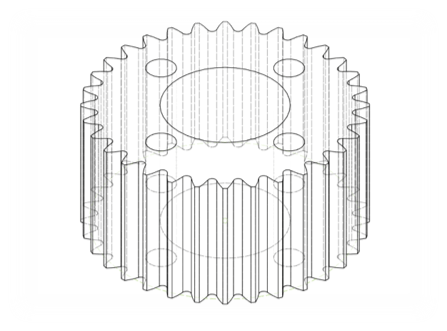

ENGRENAGEM DA

ROTULADORA

Responsável pelo sistema de rotação dos pratos da rotuladora, durante o processo de rotulagem.

- Redução de custo em 96%

- Redução de lead time em 98%

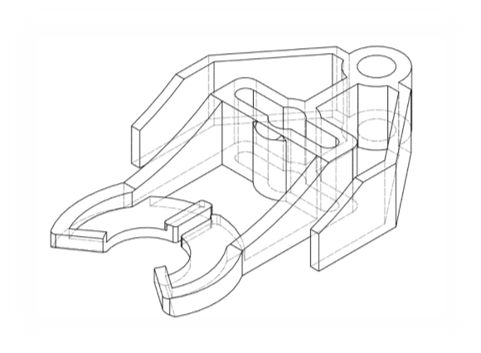

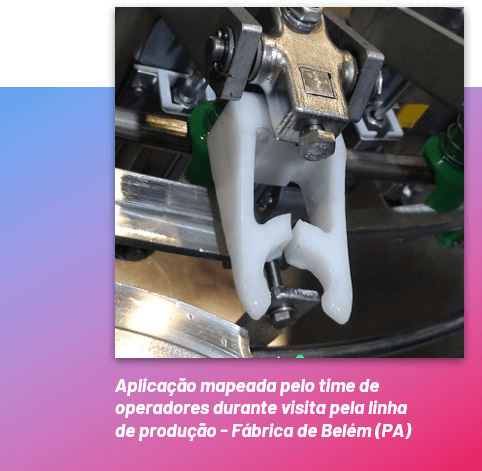

PINÇA DO RINSER

Responsável pela pega das garrafas PET durante o processo de enxágue e envase do produto. Aplicado na linha 01-PET.

- Redução de custo em 93%

- Redução de lead time em 99%